剂型加工是农药商品化及推广应用的基础,高效、环保和安全是当前人们在农药使用中关注的焦点,也是我国实施农药减量化使用的基本要求。一直以来,可湿性粉剂、悬浮剂和水分散粒剂等在使用时形成悬浮液的剂型,各具优势,为绝大多数农药品种的推广应用提供了有效途径。然而,可湿性粉剂作为传统的农药剂型,加工过程中会出现粉尘污染,严重危害操作工人身体健康,且使用过程中颗粒粒度大,悬浮液的悬浮率相对较低;悬浮剂尽管以水为介质,环保性能方面大大改善,但悬浮剂属于粗分散体系,在贮存过程中容易出现析水、膏化、奥氏熟化等物理不稳定现象;水分散粒剂配方组成复杂,生产过程中存在间歇式和手动操作,加工程序繁多,生产环境差,产品颗粒大。

近年来,随着人们环保意识不断增强,农药剂型应用性能要求也在不断提高,寻求加工简单,稳定性高,环境友好的新型农药剂型迫在眉睫。干悬浮剂(Dry Flowable,DF)是在可湿性粉剂、悬浮剂和水分散粒剂基础上发展而来的固体颗粒产品。其以水为介质进行研磨,先制成悬浮液,再进行喷雾干燥制得。按照我国现行农药管理的相关规定,干悬浮剂纳入水分散粒剂的管理范畴,认为干悬浮剂是水分散粒剂的一种形式。然而,与其他水分散粒剂生产方式相比,干悬浮剂组成简单,加工方便,同时避免了可湿性粉剂存在的粉尘污染,不存在类似于悬浮剂贮存过程中的物理不稳定性问题。这一新剂型以其优异的理化和应用性能,在农药加工市场崭露头角。

1.干悬浮剂

1.1 干悬浮剂的特点

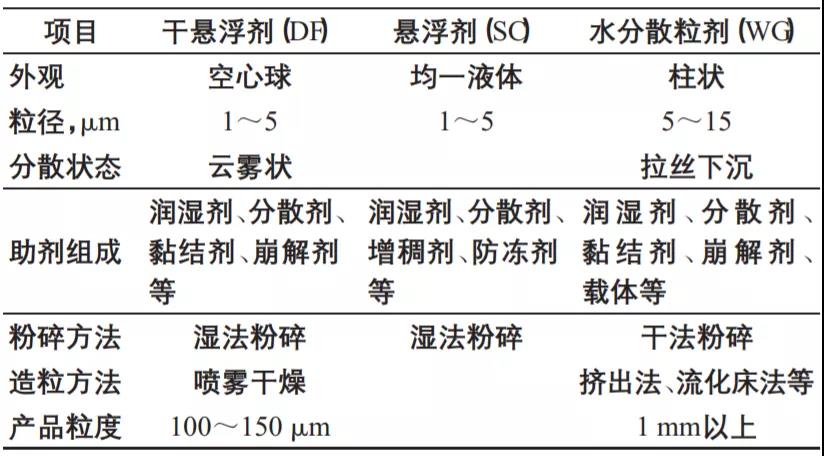

与其他剂型相比,干悬浮剂具有以下优点:1) 生产环境好,工人劳动强度低,能够实现规模化、绿色化生产;2) 产品为颗粒状,无粉尘,流动性好,贮存和运输方便;3) 在水中快速崩解,稀释后颗粒细度为1~5 μm,低于水分散粒剂形成的颗粒粒径(5~15 μm),分散性和悬浮性较好;4) 可以兑水喷雾使用,也可拌土使用,施药方法灵活,安全性好,不易产生药害;5) 药液颗粒细微,能均匀附着在靶标表面,黏附性强,耐雨水冲刷。在加工过程中,干悬浮剂也存在一些缺点:1) 生产过程中能耗较大,设备一次性投资较大,生产操作技术性较强;2) 助剂使用量大,且喷雾干燥时的高温对助剂耐热性要求较高。干悬浮剂与悬浮剂、水分散粒剂理化性能等方面的比较见表1。

表1 干悬浮剂与相关剂型的比较

1.2 干悬浮剂的配方组成

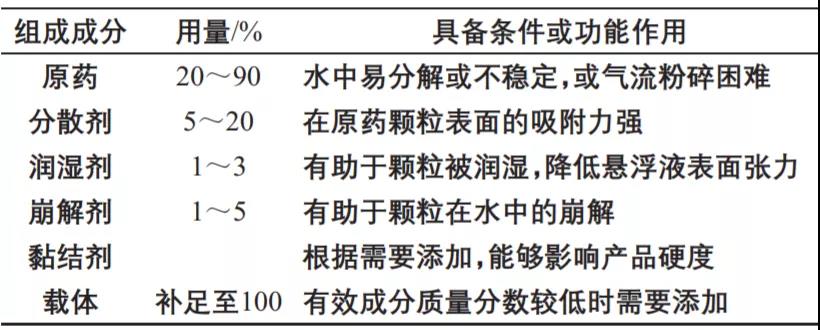

干悬浮剂的配方组成相对简单,主要包括原药、分散剂和润湿剂,有时根据需要添加崩解剂、黏结剂和载体。干悬浮剂配方的典型组成成分及用量见表2。

1.2.1 分散剂

分散剂通常是指能够减少分散体系中固体粒子聚结的物质。分散剂在干悬浮剂中的主要作用为:1) 提高湿法粉碎的效率以及悬浮液的固含量;2) 减少干燥过程中活性成分凝聚;3) 保证兑水稀释后悬浮液的悬浮率。尽管农药分散剂种类繁多,包括聚羧酸盐类、磺酸盐类(烷基萘磺酸盐甲醛缩合物、木质素磺酸盐类)和磷酸盐类等,但是由于生产过程中悬浮液需要经过喷雾干燥,热风进口温度不低于110℃,出口温度不低于50℃,因此,干悬浮剂所选用的分散剂应具有较好的耐热性。木质素磺酸钠是由木质素经过磺化而成,颜色深、吸湿性强、耐热性差,不能适应大部分干悬浮剂产品的需求;聚羧酸盐类分散剂外观呈白色,具有较好的耐盐性和耐高温性,可以吸附于原药颗粒表面,通过空间位阻或静电斥力阻止其聚结,在干悬浮剂加工中具有较大优势。

1.2.2 润湿剂

润湿剂通常是指具有增加液体取代固体表面空气能力的物质。在干悬浮剂配方中,润湿剂主要起到2个方面的作用:控制体系的表面张力,使固体原药颗粒表面容易被水润湿,并迅速崩解;降低药液表面张力,使药液容易在昆虫体表和作物叶片上湿润展布,增加药剂附着量。目前,干悬浮剂配方开发中除了使用常规用于水分散粒剂的润湿剂,有时也在兑水使用时添加有机硅和有机氟等表面活性剂作为润湿剂。

1.2.3 黏结剂

当干悬浮剂成粒率较低时,需要添加合适种类的黏结剂,从而在喷雾干燥时使粒子之间形成更多、更坚固的固体桥。此外,黏结剂还可以使干悬浮剂的颗粒具有一定的硬度,在包装和运输过程中不易松散成粉。黏结剂的黏合效率与使用量和机械性能密切相关,并不是黏结剂的用量越多,黏合效率越好。当添加量太大时,尽管颗粒硬度增加,但是颗粒的崩解性随之变差。因此,需要针对不同的黏结剂,筛选出合适的用量,在满足制剂崩解性的同时,尽量使颗粒具有较高的机械强度。在实际生产中,为了不影响干悬浮剂在水中的崩解性能,多使用羟甲基纤维素、聚乙烯吡咯烷酮、聚乙二醇、预胶化淀粉等水溶性高分子物质作为黏结剂。

1.2.4 崩解剂

崩解剂是指遇水后自身可以发生崩解,同时能对活性成分崩解起到强化作用的物质。由于悬浮液雾滴浓缩固化成粒,颗粒内部的孔隙非常发达,一般入水后崩解速率较高,但是部分干悬浮剂产品在使用中会出现颗粒不崩解,分散不完全,悬浮率低和堵塞喷头等问题,这就需要添加一定量的崩解剂。崩解剂以水溶性物质居多,常见的崩解剂品种主要包括:淀粉及其衍生物类(干淀粉、交联及非交联羧甲基淀粉钠、预胶化淀粉);纤维素及其衍生物类(交联及非交联羧甲基纤维素钠、低取代羟丙基纤维素、微晶纤维素、羧甲基纤维素钙);吡咯烷酮(交联及非交联聚乙烯吡咯烷酮)及其它类(硅酸镁铝、气相二氧化硅、海藻酸钠)等。

1.2.5 载体

载体具有较大的比表面积和较强的吸附性能,在干悬浮剂配方中无功能性作用,主要是作为填充剂来调节活性成分质量分数。多数高质量分数的干悬浮剂很少或者不使用载体,而低质量分数的干悬浮剂中载体所占比例较大。载体的理化性能可以明显影响干悬浮剂的使用性能,在选择时应考虑以下因素:硬度、细度、吸附容量、流动性、吸湿性能和电荷等。干悬浮剂中常用的载体包括高岭土、膨润土、硅藻土和轻质碳酸钙等。

1.3 干悬浮剂加工工艺

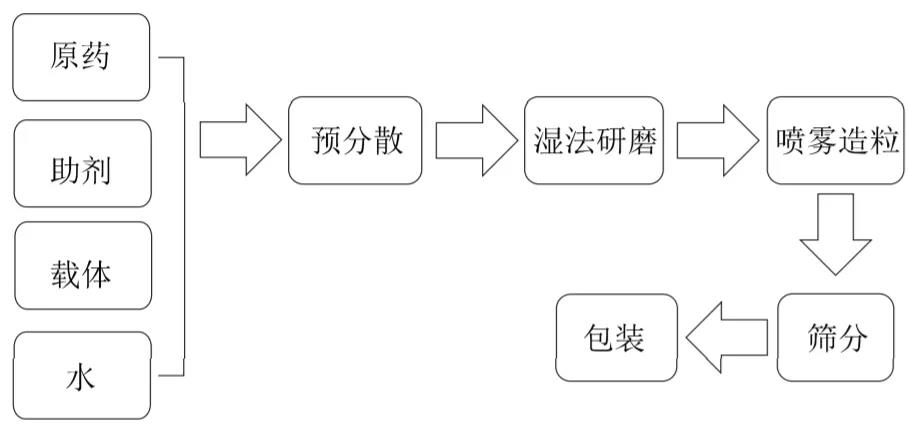

干悬浮剂加工的具体流程:1) 将原药、助剂、载体、水按比例添加到配料槽中,搅拌均匀,使用高速剪切机进行粗粉碎,进入2级砂磨机进行砂磨;2) 磨细后物料进入压力喷雾干燥塔干燥、造粒,检测干燥塔底部出料成品,合格后进行包装。具体工艺流程见图1。其中,湿法研磨和喷雾造粒是干悬浮剂加工的重要工艺。

1.4 产品理化稳定性检测

1.4.1 颗粒硬度

为了确保在搬运和贮存过程中不因挤压或者碰撞而导致颗粒破碎,干悬浮剂颗粒需要具有一定的硬度,颗粒硬度可以通过硬度计测定。由于干悬浮剂与水分散粒剂的生产工艺不同,其颗粒硬度不如水分散粒剂,因此,在助剂选择时应充分考虑颗粒的硬度。

1.4.2 崩解性

崩解性是为了确保产品兑水喷雾时,干悬浮剂能够迅速崩解形成均匀悬浮液,避免在使用过程中堵塞喷嘴。干悬浮剂水中崩解性的测定方法:25℃时,称取0.5 g样品置于具塞量筒内,加入250 mL标准硬水,1 min后,以30次/min的速度颠倒混合,以颗粒全部崩解所需的颠倒次数表示。

1.4.3 润湿性

测定干悬浮剂的润湿性目的是确保固体制剂用水稀释时,能迅速浸湿,并与水混合,同时润湿时间的长短也会影响到微粒在水中崩解速率。对于干悬浮剂而言,润湿时间在60 s内为合格。

1.4.4 入水分散性

与水分散粒剂一样,干悬浮剂兑水稀释后能够形成悬浮液,因此,入水分散性是产品的一个重要性能指标。其主要目的是测定有效成分在水中迅速均匀分散的能力。

1.4.5 悬浮率

粒子在水中的悬浮性是干悬浮剂生物活性充分发挥的重要保证,通常以悬浮率表示。具体测定方法参考《农药悬浮率测定方法》(GB/T 14825—2006)。

1.4.6 热稳定性

将制备的干悬浮剂置于(54±2)℃恒温干燥箱14 d后,进行样品检验。检测指标主要包括有效成分质量分数、崩解性和悬浮率等。

1.5 干悬浮剂的开发现状

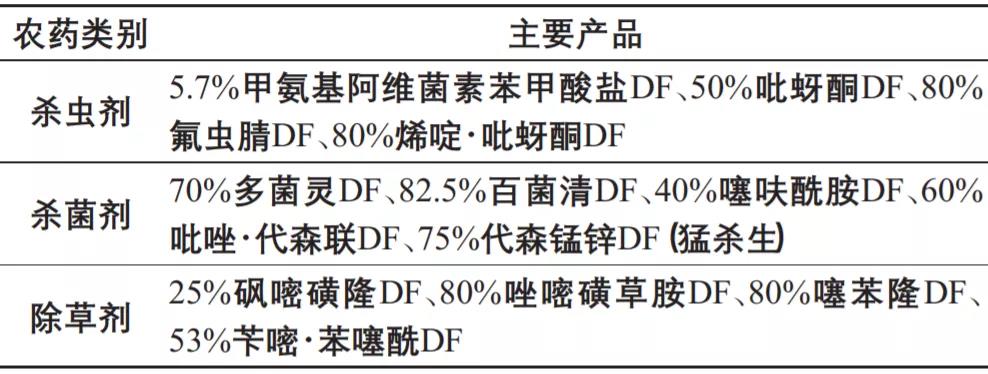

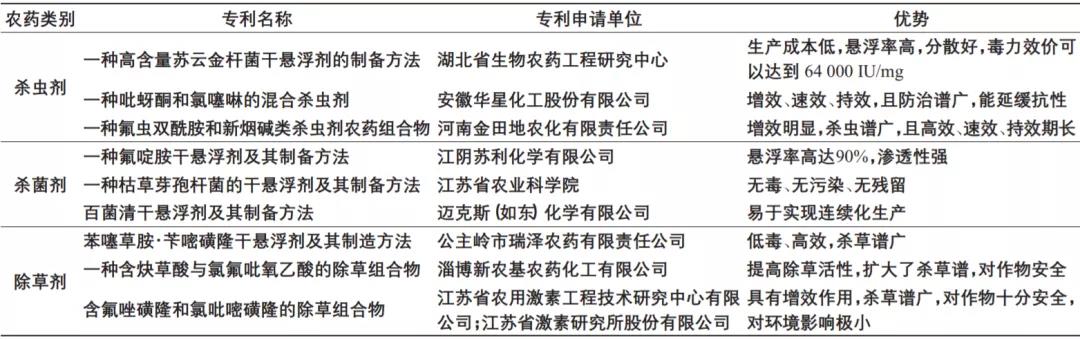

干悬浮剂在国外发展较为成熟。德国巴斯夫的60%唑醚·代森联DF(百泰)、70%代森联DF(品润)、50%醚菌酯DF(翠贝)、80%硫磺DF(成标)、50%乙烯菌核利DF(农利灵)和70%吡虫啉DF(艾美乐)等产品也已经在我国登记上市。近年来,国内部分农化企业也开发了相关产品,同时申请了相关专利,在一定程度上促进了干悬浮剂的发展。国内开发的干悬浮剂产品见表3,关于干悬浮剂的专利见表4。

表3 目前国内开发的干悬浮剂产品

表4 目前部分干悬浮剂的国内专利情况

2.展望

在我国全面保护、修复生态环境的背景下,改良传统剂型和研发新剂型是实现农药减量化使用的有效途径之一。此外,利用植保无人机进行病虫草害防治在国内迅速发展,但真正能够用于飞防的药剂相对缺失,需要加快研发高分散、适用于低容量喷雾的制剂。农药干悬浮剂具有易于崩解,高度分散,颗粒细微均匀等优点,在众多剂型中崭露头角,受到业内人士的广泛关注。但是由于干悬浮剂是新的加工剂型,在推广应用过程中仍存在一些亟需解决的问题,主要体现在以下2个方面:1)有效成分品种单一,助剂性能参差不齐。由于喷雾干燥过程需要一定的高温,更适合于高熔点的固体农药有效成分,且对助剂的要求较高。因此,需要改进生产技术,拓展有效成分范围,开发耐热性助剂。2)配方适应性差,生产工艺成熟度低。当前,喷雾干燥塔造价昂贵,技术要求较高,产品质量仍有提升空间。今后,尝试提升喷雾造粒技术,降低设备成本,同时改进包装机械和包装材料,才能促进农药干悬浮剂健康、有序发展。

来源:许逸飞1,秦敦忠2,曹小丽2,冯建国1. 国内农药干悬浮剂的研究开发概况. 现代农药, 2018, (1): 1-4, 31

作者单位介绍:1. 扬州大学园艺与植物保护学院;2. 江苏擎宇化工科技有限公司

| 产品名称: | |

| 公司名称: | |

| 产品简介: | |

| 链接地址: | |

| 订阅Email: | * | |

| 姓名: | ||

| 手机号码: | ||